みなさんどうも。あひるです。

前回は同人イベントの話をメインに質問しました!

社長がイベントでどのような物事を体験したかは前回の記事をご覧ください〜

前回の様子はコチラ>>

今回も3つの質問で、テーマは『アクリル商品について』!

SNSや展示会の場でアクリルグッズの動きの話題を出しているアクリル商品についてどのような考えがあるのでしょうか?

写真は展示会やテスト作成で作ったオタプリのアクリルグッズです^^

では、インタビューに移りましょう!

Q1.なぜ、色々グッズがある中アクリル商品に興味を持ったのでしょうか?

同人誌イベントではアクリルグッズ以外にも缶バッジや布印刷など様々なものがある中、なぜ社長はアクリル商品を選んだのでしょうか?

A.今や推しかつグッズの大定番とも言えるアクリル商品(アクキー・アクスタ)ですが、流行し始めたのは今から10年程前の2014年頃だと言われています。

このブログをご覧になられている方の中にも、推しのアクスタやアクキーをお持ちの方はたくさんいらっしゃる事と思いますが、その製造行程について詳しく知っているという方は少ないのではないでしょうか。

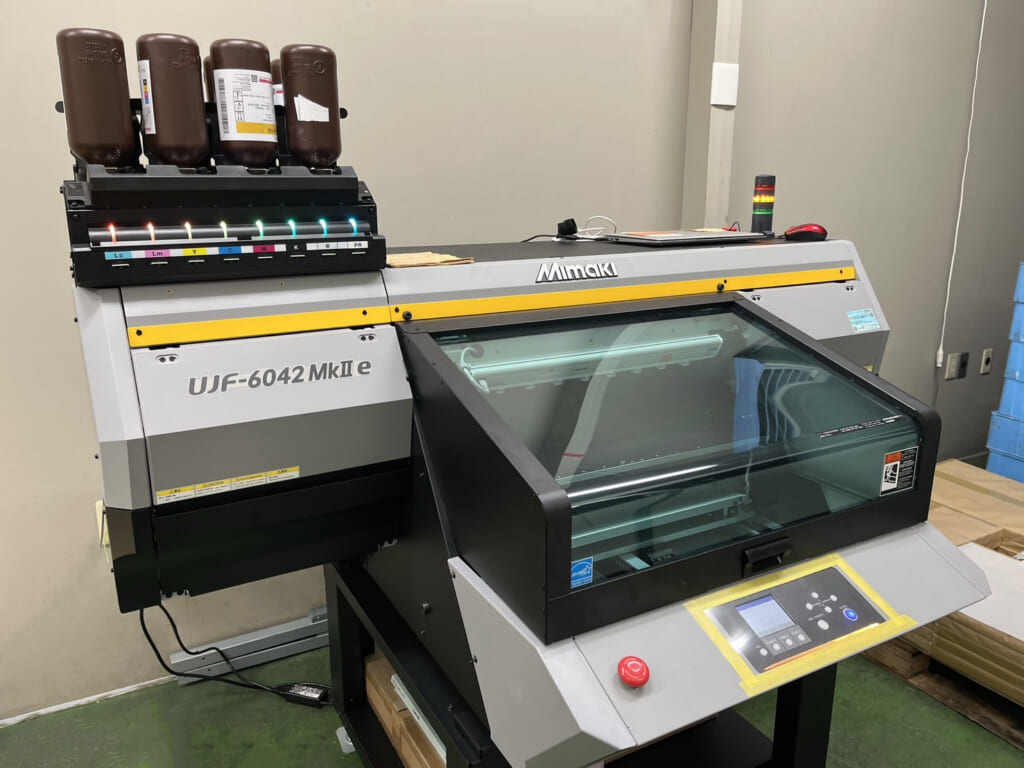

アクリルの板にUV印刷機で印刷をし、レーザーカット機で切り抜いぬくという行程なのですが、【印刷する】【切り抜く】という行程に対して、我々が創業から60年間培ってきたノウハウが活かせるのではないかと考えた事がアクリル商品を製造し始めたきっかけです。

【印刷する】【切り抜く】この2つの行程は元々メインのお菓子や蛍光灯の「箱パッケージ」やスーパー・ドラッグストアで目にする「紙製の什器」を作成する事業をしており、その中の工程になります。

あまり自分は意識していなかったのですが、【印刷する】【切り抜く】は今まで会社でやってきていることですね!

では、次はアクリル商品を始めてから、社長視点からも大変と感じることがあると思います。

その部分を伺っていきましょう!

Q2.アクリル商品について難しい点・大変な点を教えてください。

あひるはアクリルの作成を始めてみて昨日は元気だった機械が急に調子悪くなったり、今までいけていた設定がなぜかダメになることがあったりして大変でした。社長視点からもそのようなことを感じたりするのでしょうか?

A.Q1で述べたように、【印刷する】【切り抜く】という一見すると単純な行程ですが、特にレーザーカットに関しては、まさに経験がものを言う、とても複雑な技術が詰まっています。

カット面をツルツルに仕上げるには機械の稼働スピードや出力の微妙な調整が必要になりますし、ブリッジと言われる留め(アクリル板を切り抜いた際に商品が落ちないようにするためにあえて切らずに残す部分)の大きさや間隔などの工夫が必要となります。

また、レーザーの出力でカットしていきますので、どうしてもススや焦げが発生するのですが、それをどの様にして制御するのか、などなど、機械任せではなく、日々の研究の積み重ねが今の当たり前を作っています。

レーザー…本当に大変です…最近上記の社長の回答にある「ブリッジ」のあるものに挑戦したのですが、どうしたら綺麗にブリッジがある位置がわからないようにできるのか、何点付けたら抜け落ちないように安定するのかカットするアクリルの形や大きさに対してブリッジの位置や間隔の調整が大変でした。

次で最後の質問になります。

Q3.今後アクリルで展開してみたいものは何かありますか?

最後はこちらの質問です。

今後はアクリルを通してどのような商品展開をしていくのか…気になります!

A.現状世の中にあるアクリル製品は、ほぼ同じものばかりですが、意匠性の高い表面加工をほどこした特別な商品であったり、アクキー・アクスタといった定番の商品だけではなく、新たな商品開発をしていきたいなと考えています。

逆に、こんな商品があったらいいのにな・・・等のご意見があれば是非お聞きしてみたいですね。

面白いなと思ったご提案を頂いた方には、試作品を作成し、お礼としてプレゼントさせて頂きますので、オタプリサイトのお問い合わせページから、ぜひお気軽にご意見をお待ちしております。

定番はもちろん、新たな商品開発もしていこうと考えてるようです!

え?ご提案いただいた方には試作品作成してお礼にプレゼント???社長!これはスタッフにも適応されますか!?他商品でも適応されますか!?ちょっと推し…じゃない、オタプリのもので試してみたいものが!LINEします!!!

皆さんも、これって作成できますか?というものはお問い合わせにてご意見お待ちしております〜

お問い合わせはコチラ>>

今回はここまで、ではまた来月にお会いしましょう〜お楽しみに!